通过使用EBSD控制残留奥氏体含量来优化钢铁性能

残留奥氏体在决定马氏体钢合金的硬度,韧性和强度方面起到关键作用。这些合金的淬火形成硬马氏体相,但不完全的转化可导致残留奥氏体相。

残留奥氏体在某些应用中是不希望看到的,如工具钢和球轴承,因为随着时间的推移,残留奥氏体可以转变成马氏体,导致扩张,尺寸变化,开裂和失效的相应体积变化。

在其它应用中,如相变诱发塑性(TRIP)钢,这种转变可能是有益改善合金强度的。在这两种情况下,测量残余奥氏体含量的结果,对于优化马氏体钢合金的加工条件,以获得所需的机械性能是一个关键步骤。

现有方法的缺点

目前,测量残留奥氏体是利用X射线衍射(XRD)来获得。其它方法如磁饱和或光学光学显微镜通常提供XRD的补充数据。

XRD测定标准会假定一个随机纹理的样品,但大多数制造工艺造成了一定量的晶体织构化,限制了这个假设的正确性。 XRD测量需要额外的仪器旋转或岩石样品,以减轻这些影响。

XRD需要相对大体积的材料的采集数据。复杂形状的淬火和传热行为,可以导致残留奥氏体在特定位置的形成。XRD和磁饱和都无法提供体积内的残留奥氏体的空间位置的分析。

马氏体钢中存在的碳化物可以在X射线衍射图案上重叠,可以与残留奥氏体测量产生干扰峰。因此,需要额外的分析,以确定碳化物的存在,而且数据收集必须进行修改,以避免碳化物干扰。

带有位置敏感探测器的XRD系统,需要合金专用参照标准,来校准残余奥氏体的测量,以避免错误显著。

为了显示残留奥氏体的结构,光学光镜需要化学蚀刻,或许与感兴趣的合金不同。另外,光学显微镜具有有限的空间分辨率。

电子反向散射衍射(EBSD)的优势

EBSD提供了一种快速和自动化选项,来衡量马氏体钢的残余奥氏体含量。

残余奥氏体含量,甚至可以在高度纹理样品中进行精确测量。两者的结晶相和取向,可以在每个测量点进行测量和相位测量,而不被优选定向所偏置。

残余奥氏体的空间分布可以被映射出来,并分析看到的区域内的位置。这个信息是有用的,可以获得局部对相变行为的理解,并确定哪些可能需要不同的热加工,以控制区域残留奥氏体的量。空间分布图也可以提供关于残留奥氏体的形状和颗粒大小的信息。

结合EDS-EBSD扫描分析,可以直接识别微观结构中的碳化物相。硬质合金消除干扰,从而减少残余奥氏体的测量歧义。

测量是基于构成相的晶体学参数,不需要参考样本,可以更容易和更快的得到准确的残余奥氏体的测量结果。

EBSD的高空间分辨率的可以测量50nm以下的残余奥氏体的小区域。

微观分析结果

马氏体钢被用在大量的应用,控制残留奥氏体对于机械性能以及这些材料的服务寿命至关重要。

这个应用研究的是燃气涡轮发动机的入口导向叶片。叶片以正确的角度引导气体流,同时控制质量流量和操作过程中,它被暴露于压力和温度升高的环境中。

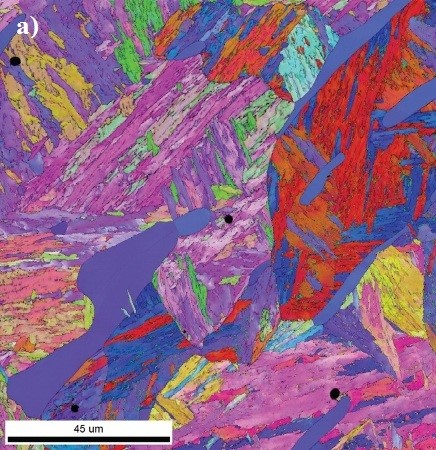

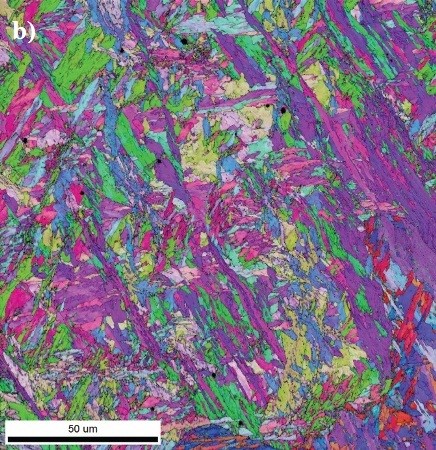

沿导向叶片呈现回火马氏体结构的前导和边缘区域的取向图见图1。

(图1.a) EBSD 前缘边缘排布图。b) EBSD 后缘边缘排布图。)

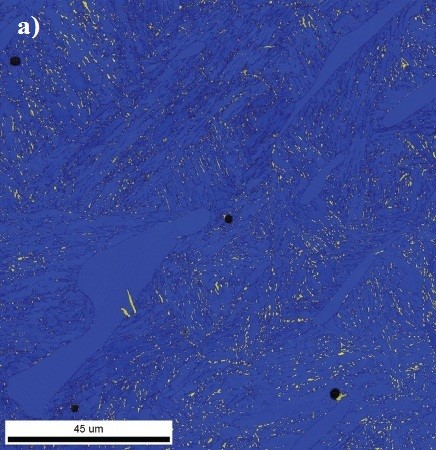

这些区域与马氏体(以蓝色示出)和残留奥氏体(黄色)的相位图于图2可见。前缘区域具有约4%的残余奥氏体含量,相对于在后缘的2%。

这表明,由于残留奥氏体的转变,前边缘具有较高的失效风险。在前缘分析区域中的残留奥氏体通常无规分布,而后缘区域显示多个独立分布,下部区域比上部区域具有更多残留奥氏体含量。

(图2.a) 图中黄色为前缘相位图中显示的残留奥氏体分布。 b) 图中黄色为后缘相位图中显示的残留奥氏体分布。)

EBSD相位图清楚地显示残余奥氏体的浓缩区,这使用X射线衍射分析无法观察到。这些区域可能更容易受到扭曲,开裂和失效,并且可以指示淬火时的异构传热。调整热处理过程,可以提高材料的残留奥氏体的分布和性能。

新材料在线编译整理——翻译:Gary 校正:摩天轮

- 上一篇 >发行规模大增 2022年绿色债券市场扩容可期2022-02-17

- < 下一篇谷歌表示对“无人驾驶汽车撞上汽车”负责2016-03-11